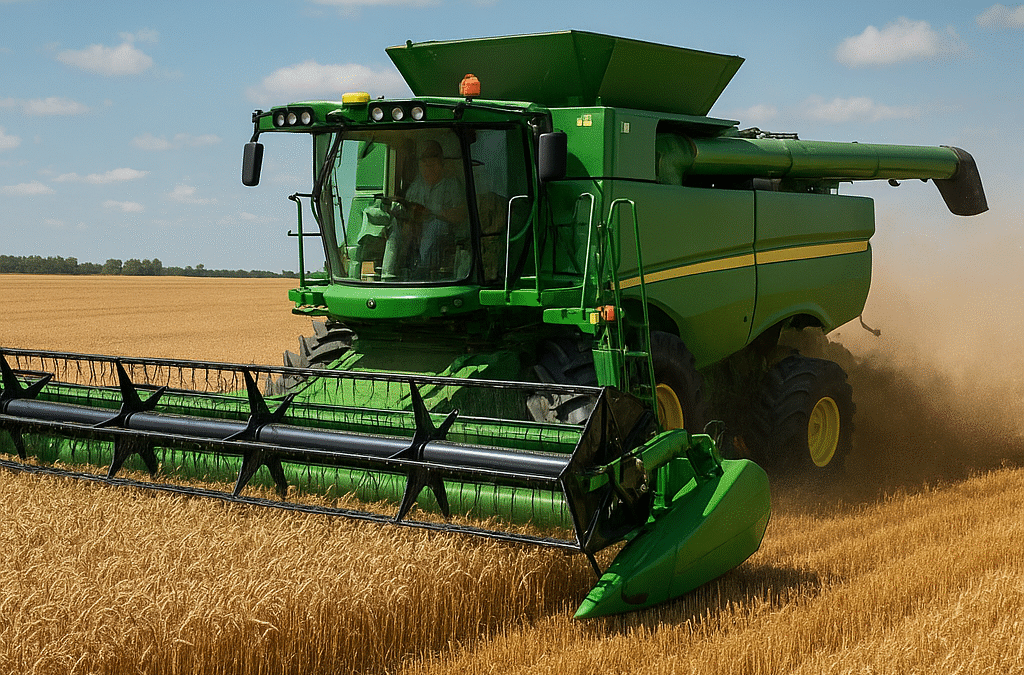

Nowoczesny combine harvester to jedna z najważniejszych maszyn w historii rolnictwa, która w radykalny sposób zmieniła sposób zbioru zbóż. Łącząc w jednej konstrukcji koszenie, młócenie oraz czyszczenie ziarna, pozwala znacznie ograniczyć nakład pracy ludzkiej, skrócić czas żniw i zoptymalizować wykorzystanie areału uprawnego. Dzięki temu rolnicy mogą szybciej reagować na zmienne warunki pogodowe i ograniczać straty w plonie. Współczesne kombajny to skomplikowane, zaawansowane technologicznie urządzenia, wyposażone w rozbudowaną elektronikę, systemy sterowania i czujniki monitorujące pracę wszystkich układów. Zrozumienie ich budowy, zasad działania oraz charakterystyki eksploatacyjnej jest kluczowe nie tylko dla producentów, ale przede wszystkim dla użytkowników – rolników oraz operatorów maszyn.

Geneza i rozwój kombajnu zbożowego

Początki maszyn żniwnych sięgają prostych kosiarek ciągniętych przez zwierzęta pociągowe, które jedynie ścinały łan zboża. Kolejnym etapem były urządzenia łączące koszenie z wstępnym podawaniem masy roślinnej, jednak młócenie nadal wykonywano stacjonarnie. Prawdziwy przełom przyniosło połączenie funkcji żniwiarki i młocarni w jednej maszynie samobieżnej – tak narodził się kombajn zbożowy. Początkowo napędzany prostymi silnikami, z czasem przekształcił się w wysoce wyspecjalizowaną konstrukcję o znacznym poziomie automatyzacji.

Wraz z rozwojem techniki wzrastała wydajność kombajnów, ich szerokość robocza, pojemność zbiorników na ziarno oraz komfort pracy operatora. Stopniowo wprowadzano hydrostatyczne napędy jazdy, kabiny z klimatyzacją, lepsze systemy oświetlenia oraz rozwiązania poprawiające bezpieczeństwo. Szczególnie istotny był rozwój układów separacji ziarna, co umożliwiło ograniczenie strat i zwiększenie czystości uzyskiwanego materiału siewnego lub towarowego.

Podstawowe funkcje kombajnu zbożowego

Kombajn zbożowy pełni równocześnie kilka kluczowych zadań podczas żniw. Do najważniejszych należą:

- ścianie roślin i podawanie ich do wnętrza maszyny,

- młócenie, czyli oddzielanie ziarna od kłosów i słomy,

- separacja oraz czyszczenie ziarna z zanieczyszczeń,

- magazynowanie ziarna w zbiorniku i jego rozładunek,

- rozdrabnianie i równomierne rozrzucanie resztek pożniwnych lub formowanie pokosu.

Połączenie tych procesów w jednym przejeździe pozwala znacząco skrócić czas zbioru i zredukować liczbę maszyn pracujących na polu. Dodatkowo ogranicza się ugniatanie gleby, ponieważ przejazdów jest mniej, a układ jezdny kombajnu często wyposażony jest w szerokie ogumienie lub gąsienice, co zmniejsza nacisk jednostkowy na podłoże.

Budowa głównych zespołów kombajnu

Współczesny combine harvester składa się z kilku podstawowych zespołów konstrukcyjnych, które współpracują ze sobą w sposób ciągły. Do najważniejszych należą: zespół żniwny, układ młócący, system separacji i czyszczenia, zbiornik ziarna, rozdrabniacz i rozrzutnik resztek pożniwnych, układ jezdny oraz kabina operatora z systemami sterowania.

Zespół żniwny – heder

Zespół żniwny, potocznie nazywany hederem, odpowiada za ścinanie łanu i podawanie masy roślinnej do wnętrza maszyny. W jego skład zwykle wchodzą:

- listwa tnąca z palcami i nożami tnącymi,

- przenośnik ślimakowy lub taśmowy,

- naganiacz palcowy lub taśmowy,

- mechanizmy regulacji wysokości oraz kopiowania terenu.

Od szerokości roboczej hedera zależy wydajność kombajnu, ale też zapotrzebowanie na moc i masa całkowita maszyny. Stosuje się różne typy hederów: standardowe do zbóż, hedery do rzepaku z bocznymi kosami, elastyczne do soi i niskich upraw oraz specjalistyczne do kukurydzy na ziarno. Regulacja prędkości naganiacza, wysokości cięcia i kąta nachylenia hedera ma bezpośredni wpływ na poziom strat i jakość pobieranej masy.

Układ podający i młócący

Ścięta masa z hedera trafia do podajnika pochyłego, który transportuje ją do układu młócącego. Jego sercem jest bęben młócący lub zespół rotorów, które uwalniają ziarno z kłosów. Kluczowymi elementami są:

- bęben młócący z cepami lub rotor o odpowiednim profilu,

- klepisko, którego szczelina i położenie są regulowane,

- systemy doprowadzania i równomiernego rozkładu materiału.

Regulacja prędkości obrotowej bębna oraz szczeliny między bębnem a klepiskiem przesądza o intensywności młócenia. Zbyt agresywne ustawienia prowadzą do uszkodzeń ziarna i nadmiernego rozdrobnienia słomy, natomiast zbyt łagodne – do niedomłotów, zwiększających straty. Dlatego nowoczesne kombajny wyposażone są w elektronicznie sterowane napędy oraz czujniki rejestrujące obciążenie układu i jakość omłotu.

System separacji ziarna

Po wstępnym uwolnieniu ziarna w układzie młócącym następuje proces separacji, którego celem jest odprowadzenie ziarna z mieszaniny plew i krótkiej słomy. W tradycyjnych kombajnach wykorzystuje się wytrząsacze klawiszowe, które dzięki ruchowi posuwisto-zwrotnemu oddzielają ziarno spadające na dolne sita od masy roślinnej przemieszczającej się do tyłu maszyny. Alternatywą jest system rotorowy, w którym separacja następuje w obracającym się, perforowanym bębnie.

Wydajność systemu separacji zależy od długości i liczby wytrząsaczy lub rotorów, prędkości ich pracy, a także od równomiernego rozkładu masy. Przy zbyt dużym obciążeniu dochodzi do przenoszenia ziarna wraz ze słomą na tył kombajnu, co skutkuje stratami polowymi. W celu ich ograniczenia stosuje się czujniki strat oraz wyświetlacze w kabinie, dzięki którym operator może na bieżąco korygować prędkość jazdy i ustawienia maszyny.

Czyszczenie i transport ziarna

Po odseparowaniu od grubszej masy roślinnej ziarno trafia na system sit i wentylator. Zadaniem tego układu jest usunięcie zanieczyszczeń lekkich, drobnych resztek słomy oraz piasku i ziemi. Dolne i górne sita, o regulowanej szczelinie, umożliwiają dostosowanie procesu czyszczenia do rodzaju uprawy i warunków polowych. Strumień powietrza generowany przez wentylator musi być precyzyjnie dobrany – zbyt słaby powoduje niedostateczne usuwanie plew, a zbyt silny może wywiewać część ziarna.

Oczyszczone ziarno transportowane jest przy pomocy podajników ślimakowych lub łańcuchowych do zbiornika ziarna. Zazwyczaj umiejscowiony jest on w centralnej części kombajnu, a jego pojemność w nowoczesnych maszynach może sięgać kilkunastu tysięcy litrów. Po zapełnieniu zbiornika operator wykorzystuje rozkładaną rurę wyładowczą, aby przemieścić ziarno do przyczepy lub innego środka transportu, bez konieczności zatrzymywania pracy żniwnej na polu.

Postępowanie z resztkami pożniwnymi

Słoma i plewy opuszczające układ separacji mogą być zagospodarowane na kilka sposobów. Kombajn może formować pokos, który następnie zbierany jest przez prasy zwijające lub kostkujące, bądź też rozdrobnić resztki i równomiernie rozrzucić je po powierzchni pola. W tym celu stosuje się rozdrabniacze bijakowe oraz rozrzutniki z łopatkami kierunkowymi. Odpowiednie rozdrobnienie i równomierny rozkład słomy sprzyjają szybkiemu rozkładowi materii organicznej, poprawie struktury gleby oraz ograniczeniu erozji wietrznej.

Coraz częściej rolnicy decydują się na intensywne mulczowanie słomy, traktując ją jako cenne źródło materii organicznej i składników mineralnych. Pozwala to obniżyć koszty zakupu nawozów mineralnych oraz poprawia pojemność wodną gleby. Z punktu widzenia użytkownika kombajnu istotna jest możliwość szybkiego przełączania między trybem formowania pokosu a rozdrabnianiem, co ułatwia elastyczne dostosowanie się do zapotrzebowania gospodarstwa.

Napęd, układ jezdny i mobilność

Sercem każdego kombajnu jest silnik spalinowy o dużej mocy, najczęściej wysokoprężny, przystosowany do pracy w zmiennym obciążeniu. Z jego wału odbierana jest moc do napędu układów roboczych oraz do napędu jazdy. Współczesne kombajny stosują przekładnie hydrostatyczne, umożliwiające płynną regulację prędkości bez konieczności zmiany biegów. Pozwala to operatorowi łatwo dostosowywać prędkość przejazdu do gęstości łanu, ukształtowania terenu i warunków glebowych.

Układ jezdny może bazować na klasycznych osiach z ogumieniem radialnym lub na półgąsienicach i pełnych gąsienicach. Gąsienice zapewniają mniejszy nacisk na glebę i lepszą trakcję na podmokłych stanowiskach, co ma duże znaczenie przy ciężkich kombajnach o dużej szerokości roboczej. Jednocześnie wymagają większej dbałości serwisowej i wiążą się z wyższymi kosztami zakupu. Z punktu widzenia logistyki ważne jest także zachowanie dopuszczalnej szerokości transportowej podczas przemieszczania maszyny po drogach publicznych.

Kabina i systemy sterowania

W kabinie kombajnu zbożowego koncentrują się wszystkie elementy sterowania i kontroli maszyny. Nowoczesne kabiny zapewniają wysoki poziom komfortu – klimatyzację, wygłuszenie, regulowane fotele, ergonomiczną konsolę sterowniczą oraz panoramiczne przeszklenia. Centralnym punktem jest terminal z ekranem, na którym wyświetlane są parametry pracy: prędkość jazdy, obciążenie silnika, straty ziarna, poziom zapełnienia zbiornika, stan filtrów czy komunikaty serwisowe.

Elektroniczne systemy monitoringu umożliwiają precyzyjne ustawienie prędkości bębna młócącego, położenia klepiska, otwarcia sit oraz intensywności pracy wentylatora. Dzięki zapisywaniu profili ustawień dla różnych gatunków roślin operator może szybko przełączać się między uprawami, co skraca czas przygotowania maszyny. Zastosowanie joysticków do sterowania jazdą i funkcjami hedera ułatwia utrzymanie płynnej pracy przy minimalnym zmęczeniu operatora.

Automatyzacja i rolnictwo precyzyjne

Współczesne rolnictwo coraz szerzej wykorzystuje technologie cyfrowe, a kombajn zbożowy stał się ważnym elementem systemu rolnictwa precyzyjnego. Coraz więcej maszyn wyposażonych jest w systemy GPS, automatyczne prowadzenie równoległe, mapowanie plonu oraz czujniki wilgotności ziarna. Dzięki temu możliwe jest precyzyjne dokumentowanie rozkładu plonu w obrębie pola, identyfikacja stref o niższej wydajności oraz późniejsze dostosowanie nawożenia czy ochrony roślin.

Automatyczne systemy sterowania pracą kombajnu analizują w czasie rzeczywistym dane z czujników i proponują optymalne ustawienia parametrów młócenia, separacji i czyszczenia. Ogranicza to ryzyko błędów ludzkich, zwiększa wydajność i ogranicza straty ziarna. Z kolei rozwiązania zdalnego monitoringu pozwalają serwisowi producenta diagnozować potencjalne usterki bez potrzeby natychmiastowego dojazdu na pole, co skraca przestoje i obniża koszty eksploatacji.

Bezpieczeństwo pracy i ergonomia

Eksploatacja kombajnu zbożowego wiąże się z określonymi zagrożeniami ze względu na obecność licznych części ruchomych, wysoką masę maszyny i pracę w zapyleniu. Dlatego konstruktorzy przykładają dużą wagę do systemów bezpieczeństwa. Stosuje się osłony napędów, czujniki obecności operatora, automatyczne wyłączanie napędu hedera przy podniesieniu go ponad określoną wysokość oraz systemy gaśnicze. W kabinie przewidziano filtrację powietrza, chroniącą przed pyłem i alergenami.

Ergonomia stanowiska operatora ma bezpośredni wpływ na wydajność pracy w długich godzinach żniw. Intuicyjne rozmieszczenie przełączników, czytelne wskaźniki, odpowiednie oświetlenie oraz niski poziom hałasu ograniczają zmęczenie i ryzyko wypadków. Dodatkowe kamery oraz lustra pomagają w obserwacji stref trudno dostępnych, takich jak tył maszyny czy obszar wokół rury rozładowczej.

Serwisowanie i trwałość eksploatacyjna

Kombajn zbożowy jest maszyną, która w ciągu roku pracuje stosunkowo krótko, ale bardzo intensywnie. W sezonie żniwnym liczy się każda godzina, dlatego niezawodność i trwałość podzespołów ma kluczowe znaczenie. Regularne przeglądy, wymiana filtrów, sprawdzanie naciągu pasów klinowych, smarowanie łożysk czy kontrola stanu listew tnących to podstawowe czynności utrzymania ruchu.

Wysokiej jakości materiały konstrukcyjne, precyzyjne łożyskowanie oraz odpowiednie zabezpieczenie antykorozyjne wpływają na długość okresu użytkowania. Jednocześnie rośnie znaczenie diagnostyki elektronicznej – odczyt kodów błędów, aktualizacje oprogramowania sterowników i zdalna analiza parametrów pracy pomagają zapobiegać poważnym awariom. Dobrze zaplanowana obsługa po sezonie, obejmująca dokładne czyszczenie, naprawę uszkodzonych elementów oraz zabezpieczenie maszyny na okres postoju, minimalizuje ryzyko niespodzianek w kolejnym roku.

Wybór kombajnu do gospodarstwa

Dobór odpowiedniego kombajnu zależy od wielu czynników: powierzchni upraw, struktury zasiewów, ukształtowania terenu, warunków glebowych oraz możliwości finansowych gospodarstwa. Zbyt mała maszyna może nie nadążyć ze zbiorem w optymalnym terminie, natomiast zbyt duża okaże się kosztowna w zakupie i utrzymaniu. Oprócz mocy silnika i szerokości hedera warto zwrócić uwagę na pojemność zbiornika ziarna, rodzaj systemu separacji, dostępność serwisu oraz rozwiązania z zakresu automatyki.

Coraz częściej rolnicy decydują się na współdzielenie kombajnu w ramach grup producenckich lub usług żniwnych. Pozwala to lepiej wykorzystać potencjał maszyny i rozłożyć koszty inwestycji na większą liczbę gospodarstw. W przypadku nowych maszyn istotne są warunki gwarancji, dostępność części zamiennych oraz możliwość finansowania poprzez kredyt lub leasing. Na rynku funkcjonuje również szeroki segment kombajnów używanych, które mogą być atrakcyjną alternatywą dla mniejszych gospodarstw.

Znaczenie combine harvester dla współczesnego rolnictwa

Kombajn zbożowy odegrał ogromną rolę w procesie mechanizacji rolnictwa, umożliwiając produkcję żywności na skalę odpowiadającą potrzebom rosnącej populacji. Dzięki połączeniu wielu operacji w jednym przejeździe umożliwia znaczną oszczędność czasu, paliwa i pracy ludzkiej. W dobie zmian klimatycznych, kiedy okno pogodowe na zbiór często ulega skróceniu, wydajność i niezawodność tej maszyny nabierają jeszcze większego znaczenia.

Wraz z postępem technologicznym combine harvester staje się coraz bardziej zintegrowany z systemami rolnictwa precyzyjnego, wspierając podejmowanie decyzji agronomicznych na podstawie danych. Rozwój automatyzacji, telemetrii i sztucznej inteligencji będzie w kolejnych latach dodatkowo zwiększał efektywność wykorzystania kombajnów, zmniejszając jednocześnie ich wpływ na środowisko. Dla każdego gospodarstwa nastawionego na produkcję zbóż, nasion oleistych czy roślin strączkowych, odpowiednio dobrany i dobrze eksploatowany kombajn pozostaje jednym z najważniejszych elementów parku maszynowego.

Najnowsze komentarze